Описание

Промышленная резка металла

Во многих сферах промышленности используются металлические детали. Для их изготовления на промышленных предприятиях обязательно должно присутствовать оборудование большой мощности и с высокой производительностью. Наша компания предлагает качественную промышленную резку металла на максимально выгодных условиях для клиента.

В производственном цеху используются специальные станки для обработки металлических заготовок. Они отличаются эффективностью эксплуатации, а созданные нами детали соответствуют всем требованиям и международным нормам.

Существует несколько способов обработки материалов. Наиболее популярными являются лазерная, газовая, плазменная и гидроабразивная резка. Выбор способа изготовления металлических деталей зависит от требуемой скорости выполнения заказа, типа обрабатываемого материала, финансовых возможностей заказчика.

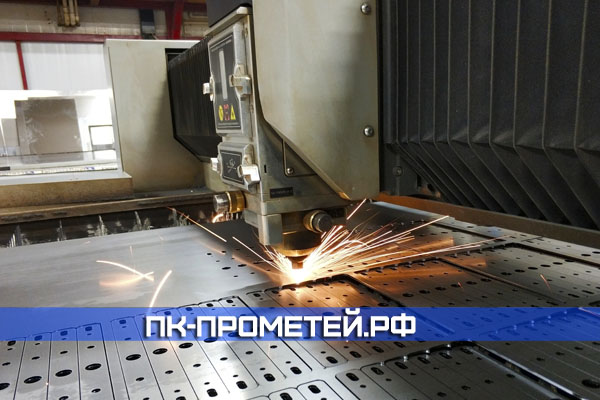

Технология промышленной лазерной резки металла

Применяемое при обработке металла оборудование представляет собой специальное устройство, которое создает лазерный луч, способный резать различные сплавы и металлы высокой точности. Луч фокусируется на обрабатываемой заготовке (на небольшом отрезке), создавая поток энергии, который отличается высокой плотностью. В результате материал подвергается разрушению. В точке соприкосновения он плавится, испаряется и сгорает.

Благодаря специальному оборудованию, удается создать лазер плотностью порядка 108 Ватт. Такая концентрированная энергия способна разрушать любые металлы и сплавы. Скорость раскроя зависит от толщины и свойств обрабатываемого материала.

Основные технические характеристики лазерного луча:

• В отличие от световых волн, лазерный луч имеет постоянные показатели длины и толщины. Это свойство называется монохромностью. Именно она позволяет сфокусировать луч на любом типе материала с помощью встроенных оптических линз.

• Лазерные волны обладают оптимальной направленностью и маленьким углом расходимости. В результате можно получить луч с хорошими показателями фокусировки. Это позволяет обрабатывать материал с минимальными погрешностями, в результате получаются наиболее качественные металлические детали.

• Луч отличается одним весомым преимуществом – когерентностью. В данном случае большое количество волновых процессов в луче согласованы, а также находятся в резонансе. Благодаря этому свойству, можно добиться хороших характеристик мощности излучения.

Лазерные установки являются популярным оборудованием, используемым при промышленной резке различных типов металла. Установки полностью автоматизированы, что исключает вероятность совершения ошибок из-за человеческого фактора во время производственных процессов.

Для обработки металла достаточно установить заготовку и задать нужную программу. После запуска установки лазерный луч будет воздействовать на обрабатываемую поверхность, нагревая и расплавляя материал.

Скорость промышленной обработки зависит от характеристик материала и оборудования, а также от показателей теплопроводности самой заготовки. Температура в зоне контакта луча с материалом, такая, что обрабатываема поверхность начинает «кипеть». После этого металл плавится, сгорает и испаряется.

Существует несколько способов промышленной лазерной обработки:

• Плавление.

• Испарение.

Чтобы довести металл до испарения, необходимо обязательное использование специальных станков большой мощности, которые требуют огромных энергетических затрат. Использование маломощного оборудования на производстве нецелесообразно, так как это приведет к значительным затратам электрической энергии, к тому же скорость промышленной обработки будет небольшой.

Лазерная резка методом плавления пользуется большой популярностью. В данном случае при обработке металлических деталей используются газы. Это может быть кислород, азот, обычный воздух и пр. Они вдуваются в зону обработки и удаляют все излишки: наплывы, коробления и т. п. В результате получается качественный, тонкий рез высокой точности.

Промышленная лазерная резка методом плавления позволяет снизить энергетические затраты, а также повысить скорость обработки материала. Данный способ чаще всего используется при необходимости обработки металла средней и малой толщины.

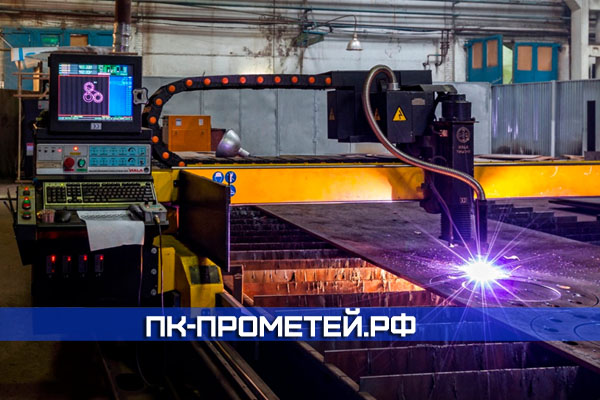

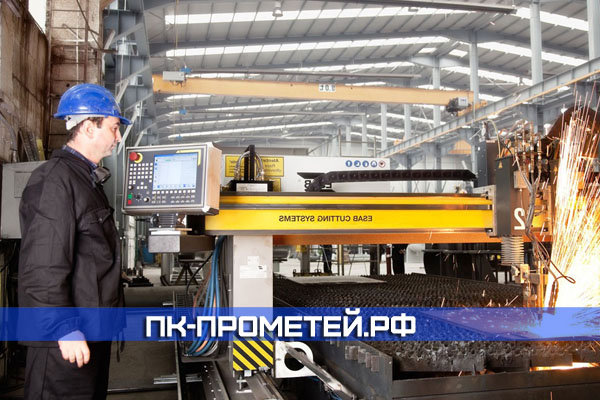

Технология промышленной плазменной резки металла

Плазменная резка пользуется популярностью благодаря оптимальным показателям производительности и возможности обработки материалов любой толщины с высокой скоростью. Принцип действия такого способа основан на использовании ионизированного газа, способного проводить электрический ток.

Для обработки материала заготовку необходимо нагреть до температуры, которая будет выше температура газа. Это позволяет достичь оптимальной эффективности.

В ходе промышленной плазменной резки сварочная дуга нагревается до температуры свыше 5 000 градусов Цельсия, может достигать 30 000 градусов. В результате образуется плазма с высокой степенью теплопроводности, которая с легкостью обрабатывает материал.

Для создания сварочной дуги используются плазмотроны. Именно в них происходит нагрев и ионизация газовой смеси.

Принцип работы плазмотрона

Плазматрон представляет собой специальную камеру, которая имеет цилиндрическую форму с небольшим сечением. У нее есть специальный канал, через который выходит плазменная дуга. В задней части камеры установлен сварочный стержень.

Принцип работы оборудования довольно прост – между наконечником плазмотрона и электродом воспламеняется дуга. Затем она выходит из сопла плазмотрона и соприкасается с факелом. В результате создается поток энергии.

После этого в канале образуется плазменная дуга, а газ попадает в камеру. Там он нагревается, ионизируется и расширяется. При этом температура потока плазмы может достигать 30 000 градусов Цельсия, а его скорость – 3 километра в секунду.

Плюсы и минусы технологии промышленной плазменной резки

Принцип работы плазменного оборудования существенно отличается от газовых, лазерных и гидроабразивных устройств. Агрегаты обладают многими преимуществами, благодаря особому способу обработки заготовок.

Основные достоинств использования промышленной плазменной резки:

• Универсальность. Оборудование способно резать практически любые металлы – с высокой и низкой теплопроводностью.

• Оптимальная скорость обработки. По сравнению с другими способами промышленной резки, плазменное оборудование способно раскроить большое количество тонких и толстых изделий за короткий промежуток времени.

• Возможность создания максимально качественного реза. В последующем нет необходимости обрабатывать швы изделий. Это позволяет существенно сэкономить время и денежные средства.

• Минимальный объем выбросов опасных веществ в атмосферу. Плазменные станки можно устанавливать на многих промышленных производственных предприятиях.

• Нет необходимости прогрева материала перед его обработкой. За счет этого повышается производительность оборудования, сохраняются физико-химические свойства металла.

• Высокая безопасность. К оборудованию не нужно подключать газовые баллоны.

Технология промышленной гидроабразивной резки металла

С помощью специального оборудования для гидроабразивной резки можно обрабатывать различные материалы за короткий промежуток времени. При этом качество реза будет высоким, а заготовки не потеряют своих технических характеристик.

Гидроабразивная резка пользуется популярностью у владельцев крупных производственных предприятий. В определенных случаях ее применение является единственным возможным способом обработки материала различного состава.

В чем же суть процесса гидроабразивной резки?

В ходе работы оборудования обычная вода сжимается под давлением до 4 000 атмосфер. Затем она пропускается через сопло, попадает на поверхность металлической заготовки, при этом толщина струи имеет диаметр меньше миллиметра.

Жидкость достигает скорости в несколько тысяч километров, автоматически становится режущим элементом. В воду добавляются абразивные частицы, которые повышают эффективность реза в сотни раз. Струя способна разрезать материалы различной плотности и прочности.

Гидроабразивная резка основывается на технологии эрозийной обработки материала. Абразивные твердые частицы выступают в роли переносчиков энергии. Скорость эрозии зависит от многих показателей: формы, угла наклона, массы, а также твердости частиц. Перед промышленной обработкой требуется обязательно учесть свойства материала, подобрать нужную программу.

Преимущества промышленной гидроабразивной резки

Использование гидроабразивной резки позволяет изготовить большое количество деталей за короткий промежуток времени. Оборудование способно работать практически с любыми металлами, а также карбоном, стеклом, камнем, резиной и иными материалами. На заготовку не оказывается сильное механическое воздействие, в результате можно получить высокое качество и точность реза, без деформаций, короблений и т. п.

Шов не будет нуждаться в дальнейшей обработке. Это позволит сэкономить много времени и денежных средств.

Преимущества промышленной гидроабразивной резки перед газовой, плазменной и лазерной обработкой:

• Высокое качество реза с минимальным термическим воздействием на материал. У заготовки не будет оплавленных кромок, на ней отсутствуют продукты пригорания.

• Возможность обработки материалов с высокой термальной чувствительностью: взрывоопасных, ламинированных, композитных и прочие.

• В ходе работы оборудования не выделяются вредные вещества, газы. Такая особенность обеспечивает экологическую чистоту процесса.

• Полная безопасность использования установки. Это является весомым преимуществом для опасных производственных участков.

С использованием гидроабразивной резки можно обрабатывать заготовки с толщиной свыше 300 миллиметров. При этом точность реза будет весьма высокой, с минимальными отклонениями по предварительно заданным параметрам.

Гидроабразивное оборудование позволяет обрабатывать объемные изделия, листы с небольшой толщиной, которые укладываются друг на друга. Также с помощью станков можно делать детали со скосами. Оборудование способно резать алюминий, медь, латунь и другие металлы с высокой теплопроводностью.

Промышленная газовая резка металла

Одним из наиболее популярных способов раскроя металла является газовая резка. Специальное оборудование, используемое при такой промышленной резке, можно увидеть практически на каждом производственном предприятии.

Особенности газовой резки:

• Есть возможность обработки стальных заготовок большой толщины.

• Для работы устройства нет необходимости в подключении электроэнергии.

• Производительность оборудования высокая.

• Есть возможность выполнения задач различной сложности.

• Можно использовать газовую резку в ручном или автоматическом режиме с минимальным участием человека при проведении работ.

С помощью оборудования допускается обработка не только стали, но и алюминия, латуни, титана, свинца и различных сплавов. Наша компания предлагает услуги высокого качества, справится с задачами любой сложности.

Газовая резка бывает нескольких видов:

• Разделительная. В данном случае металлическая деталь разрезается на требуемое количество частей.

• Поверхностная. Здесь при помощи специального оборудования появляется возможность создания в металлических деталях: пазов, шлицов, различных выемок и т. п.

• Копьем. С помощью оборудования можно создавать глухие отверстия, различные проемы.

Технология промышленной газовой резки

Ключевые этапы резки металлических заготовок с помощью газового оборудования:

• Деталь нагревается до температуры примерно 1100 градусов Цельсия.

• Поток кислорода подается в зону реза.

• При воздействии высокой температуры металлическая поверхность в зоне обработки воспламеняется.

• Материал начинает сгорать, разделяя заготовку на несколько частей.

В ходе работы оборудования используется технический кислород и горючий газ. В роли газа может применяться пропан-бутан, ацетилен, коксовый, природный либо иной состав. Здесь выбор зависит от типа оборудования и металла, который нужно обработать. Наиболее востребованной газовой смесью считается пропан-бутан.

Когда воспламеняется металл, происходит выделение окислов. Благодаря наличию кислорода, подаваемого под большим давлением, окислы выдуваются из зоны обработки. Непрерывный процесс резки осуществляется за счет подачи струи подогревающего состава. Кислород предназначен для увеличения температуры плавления и выдувания продуктов обработки из зоны реза.

Образующиеся окислы в зоне плавления должны иметь меньшую температуру, чем обрабатываемый металл. В ином случае они не выдуются из зоны обработки, остаются на поверхности заготовки. В ходе работы оборудования необходимо учитывать теплопроводность металла. Чем ниже будет данный показатель, тем быстрее осуществляться обработка заготовки.

Наша компания предлагает качественную лазерную, гидроабразивную, газовую и плазменную резку различных типов металла. Все работы осуществляются максимально качественно и в сжатые сроки.